導(dǎo) 讀

1830年代初期,硝酸用于芳香硝化反應(yīng)的發(fā)現(xiàn)迅速奠定了有機(jī)化學(xué)的重要基礎(chǔ),并催生了廣泛的工業(yè)應(yīng)用。然而,硝化反應(yīng)具有高度放熱特性,極易引發(fā)熱失控,而許多硝化產(chǎn)物及副產(chǎn)物本身也被歸類為潛在的爆炸物,進(jìn)一步增加了工藝的安全風(fēng)險(xiǎn)。

圖1. 典型的硝化混合物及其在連續(xù)流中的風(fēng)險(xiǎn)緩解措施

對于芳香族硝化反應(yīng):

已經(jīng)開發(fā)出多種硝化混合物,針對不同底物的反應(yīng)性或敏感性進(jìn)行了優(yōu)化調(diào)整。富電子芳香底物在溫和試劑條件下即可實(shí)現(xiàn)硝化,而去活化芳基則需要更苛刻的反應(yīng)條件。

雜芳香化合物由于芳香性較低,通常表現(xiàn)出較差的反應(yīng)耐受性,容易引發(fā)氧化、環(huán)開、聚合或其他副反應(yīng)。

在廣泛工業(yè)應(yīng)用的雜芳香化合物中,2-呋喃甲醛(1)是一種以生物質(zhì)廢料為來源的關(guān)鍵呋喃衍生底物,而硝基呋喃醛(2)則是合成抗菌硝基呋喃類活性藥物成分的重要構(gòu)建塊。

圖2. 呋喃醛 1 作為合成硝基呋喃 API 4 的中心構(gòu)建塊

呋喃醛的結(jié)構(gòu)是較為脆弱的雜環(huán)芳香骨架,難以承受典型硝化反應(yīng)所需的苛刻條件。這種條件往往會破壞其結(jié)構(gòu),導(dǎo)致反應(yīng)重現(xiàn)性差且產(chǎn)率偏低。

乙酸硝酸酯作為一種溫和的硝化試劑,適用于呋喃醛的硝化,但仍面臨諸多挑戰(zhàn)。傳統(tǒng)的乙酸硝酸酯制備方法涉及與呋喃醛不兼容的反應(yīng)條件。此外,其不穩(wěn)定性和爆炸性特性進(jìn)一步帶來了顯著的安全風(fēng)險(xiǎn)。

康寧歐洲認(rèn)證實(shí)驗(yàn)室,比利時(shí)列日大學(xué)Monbaliu教授及其合作研究者,報(bào)道了一種安全且穩(wěn)健的連續(xù)流動(dòng)平臺,能夠原位生成乙酸硝酸酯,用于將呋喃醛硝化為硝基呋喃醛。高水平的集成和自動(dòng)化能夠遠(yuǎn)程操作該過程。關(guān)鍵的基于呋喃醛的藥物中間體以良好的指標(biāo)和高重現(xiàn)性合成。

圖3. 乙酸硝酸酯生成器及其在硝基呋喃合成中的流動(dòng)平臺

該流動(dòng)平臺的高效性能已通過一系列暢銷硝基呋喃類藥物(包括硝呋喃噻唑、硝呋喃、硝基呋喃托品和硝基呋喃)的驗(yàn)證,這些藥物在短短五分鐘內(nèi)即可實(shí)現(xiàn)高分離產(chǎn)率。

01

連續(xù)流乙酸硝酸酯生成器

乙酸硝酸酯是一種由乙酸和硝酸形成的混合酸酐,可通過多種方法制備。然而,由于底物在反應(yīng)過程中容易分解,傳統(tǒng)制備方式通常缺乏可重復(fù)性。

針對這一問題,作者開發(fā)了一種連續(xù)流乙酸硝酸酯生成器。該裝置由聚全氟烷氧烷(PFA)或聚四氟乙烯(PTFE)材料構(gòu)成,通過乙酸酐與硝酸在催化劑硫酸的作用下高效生成乙酸硝酸酯。

圖4. 連續(xù)流乙酸硝酸酯生成器的簡化圖

為應(yīng)對嚴(yán)苛的高酸性反應(yīng)條件,作者設(shè)計(jì)并開發(fā)了一種耐化學(xué)腐蝕的陶瓷壓力傳感器,以確保反應(yīng)流量的精確控制。

同時(shí),在線紅外光譜模塊提供了便捷的實(shí)時(shí)監(jiān)測功能,用于穩(wěn)態(tài)觀察反應(yīng)過程,其中特征振動(dòng)帶集中在 780-810 cm?1(伸縮振動(dòng))和 690-740 cm?1(剪切振動(dòng))范圍內(nèi)。

乙酸硝酸酯的最佳生成條件如下:乙酸酐(5當(dāng)量,流速0.82 mL/min)與霧化濃硝酸(含3 mol%濃硫酸,流速0.08 mL/min)在低溫15°C下反應(yīng),停留時(shí)間為40秒,以有效避免副反應(yīng)的發(fā)生。

02

硝化反應(yīng)機(jī)理研究

由于呋喃醛中的去活性醛基會抑制直接的親電芳香取代反應(yīng),1的硝化過程涉及復(fù)雜的反應(yīng)中間體網(wǎng)絡(luò),這一直是文獻(xiàn)中爭論的焦點(diǎn)。

一個(gè)長期以來的關(guān)鍵問題是,究竟是呋喃醛(1)還是其衍生物呋喃醛二乙酸酯(I)參與硝化反應(yīng)。為此,研究者利用概念密度泛函理論(CDFT)評估了1(N = 1.90 eV)和I(N = 2.19 eV)的全局親核性。結(jié)果表明,呋喃醛二乙酸酯(I)具有更高的親核性,因此更適合快速硝化反應(yīng)。

圖5. 結(jié)合密度泛函理論與機(jī)理研究

這一結(jié)論進(jìn)一步得到了數(shù)據(jù)支持:呋喃醛二乙酸酯(I)在C-5位置的局部親核性(N? = 0.60)明顯高于呋喃醛(1,N? = 0.46)。在溶液中,乙酸硝酸酯可轉(zhuǎn)化為其離子對應(yīng)物,從而促進(jìn)硝基物種的生成。

計(jì)算研究表明,I與硝基離子的反應(yīng)受擴(kuò)散限制,因而具有極快的動(dòng)力學(xué)特性。

實(shí)驗(yàn)結(jié)果顯示:

該反應(yīng)主要生成硝基呋喃三乙酸酯(II),以兩種對映體的混合物形式(IIa,b)存在;同時(shí),化合物III作為次要產(chǎn)物被觀察到。

意外地發(fā)現(xiàn),在這些反應(yīng)條件下,陽離子中間體int-II并未直接發(fā)生再芳構(gòu)化,這一過程并未被優(yōu)先考慮。

再芳構(gòu)化過程發(fā)生在對IIa,b進(jìn)行堿處理后,通過兩條略有不同活化能壘的對映體路徑進(jìn)行,最終收斂到化合物III。

這些計(jì)算結(jié)果與文獻(xiàn)報(bào)道以及作者對不同底物動(dòng)力學(xué)常數(shù)的實(shí)驗(yàn)觀察一致,進(jìn)一步驗(yàn)證了反應(yīng)機(jī)制的合理性。

03

硝化過程設(shè)計(jì)和研究

從呋喃醛 1 制備二乙酸硝基呋喃的串聯(lián)流動(dòng)裝置

作者研究了在流動(dòng)條件下將純凈的 1轉(zhuǎn)化為 III。乙酸硝酸酯發(fā)生器(G1)與下游的硝化模塊R1-3串聯(lián)流體連接。為所有連接到 G1和 R1的進(jìn)料添加了預(yù)冷卻回路,以提高穩(wěn)健性和可重復(fù)性。

圖6. 呋喃醛硝化的連續(xù)流動(dòng)裝置簡化流程圖

一個(gè)自制的在線UV光池被安裝在PFA管道外部,以避免與苛刻的反應(yīng)介質(zhì)直接接觸,并插入至下游R1。該在線UV光池實(shí)時(shí)監(jiān)測反應(yīng)過程中相對吸光度的變化,從而提供連續(xù)硝化反應(yīng)穩(wěn)定性的動(dòng)態(tài)信息。

流動(dòng)條件下的初步實(shí)驗(yàn)結(jié)果表明,1部分轉(zhuǎn)化為呋喃醛二乙酸酯(I)、硝基呋喃三乙酸酯(IIa,b)、硝基呋喃二乙酸酯(III),以及少量的2。

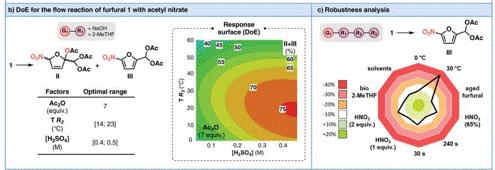

呋喃醛硝化的實(shí)驗(yàn)設(shè)計(jì)(DoE)優(yōu)化響應(yīng)曲線

中間體III去酰基化的實(shí)驗(yàn)設(shè)計(jì)(DoE)優(yōu)化響應(yīng)曲線。所有實(shí)驗(yàn)均以粗品III作為 0.39 M 溶液在 2-MeTHF 中進(jìn)行。

圖7. 呋喃醛硝化的實(shí)驗(yàn)設(shè)計(jì)(DoE)優(yōu)化響應(yīng)曲線

數(shù)據(jù)是在R1中以1.4當(dāng)量的HNO?(相對于1)和2分鐘的停留時(shí)間條件下生成的。所有樣品均通過在線淬滅和提取處理,處理過程中使用1體積的4 M NaOH水溶液與1體積的2-甲基四氫呋喃(流速均為2 mL/min)。

流動(dòng)過程的穩(wěn)健性評估

研究表明,大多數(shù)偏差導(dǎo)致的產(chǎn)率損失極小(僅為0-10%),進(jìn)一步驗(yàn)證了其穩(wěn)健性。

圖8. 流動(dòng)過程的穩(wěn)健性評估

在R4出口處安裝了額外的過程分析技術(shù)(在線FTIR,圖8),用于實(shí)時(shí)監(jiān)測化合物2的最終濃度,進(jìn)一步突出實(shí)時(shí)在線IR反應(yīng)監(jiān)測在過程分析技術(shù)(PAT)中的關(guān)鍵作用。

實(shí)驗(yàn)數(shù)據(jù)是在偏離最佳條件(OVAT)下生成的,具體變量包括硝酸濃度、HNO3/1化學(xué)計(jì)量比、R1的工藝溫度、停留時(shí)間、呋喃醛的質(zhì)量以及溶劑性質(zhì)。所有樣品均通過在線淬滅和提取處理,操作過程包括注入1體積的6 M KOH(aq.)和1體積的有機(jī)溶劑。除非另有說明,默認(rèn)使用的有機(jī)溶劑為2-甲基四氫呋喃。

呋喃醛二乙酸酯 III去酰基化的連續(xù)流動(dòng)裝置簡化流程圖

從1到完全連接的一個(gè)關(guān)鍵步驟是III在二醋酸酯去保護(hù)之前進(jìn)行液-液萃取。然而,由于偶發(fā)固體顆粒的形成,膜分離難以在長期運(yùn)行中實(shí)施;同時(shí),由于兩相液體均呈深色,基于重力的分離以及界面光學(xué)檢測也面臨較大的挑戰(zhàn)。

圖9. 呋喃醛二乙酸酯 III去酰基化的連續(xù)流動(dòng)裝置簡化流程圖

為了解決上述挑戰(zhàn),作者設(shè)計(jì)并開發(fā)了一種自動(dòng)化過濾/提取模塊(圖9),該模塊配備了磁性界面檢測裝置,并集成了自動(dòng)執(zhí)行器和閥門。此外,在關(guān)鍵位置安裝了溫度和壓力傳感器,以實(shí)時(shí)提供穩(wěn)態(tài)信息及其任何偏差。

作者進(jìn)一步拓展了硝化流動(dòng)平臺的多功能性,將其應(yīng)用于其他與1結(jié)構(gòu)相似的五元雜環(huán)芳烴類底物,并成功展示了通過2制備市場銷售的活性藥物成分(API)(圖10)。

圖10. 連續(xù)流硝化平臺的多功能性

在其他雜環(huán)醛的應(yīng)用范圍內(nèi),未進(jìn)行進(jìn)一步的優(yōu)化嘗試。

將1的最佳反應(yīng)條件直接應(yīng)用于3-呋喃甲醛1’a、噻吩甲醛1’b和N-甲基-2-吡咯甲醛1’c,成功制備了一系列活性藥物成分(API)的關(guān)鍵中間體,例如凈托品、迪斯塔霉素以及5-硝基噻吩半卡巴宗等抗真菌藥和抗腫瘤藥物(圖10a)。

此外,從化合物2成功制備了市場上銷售的API,包括幾種暢銷的硝基呋喃類化合物,例如硝呋喃酮4a、硝基噻唑4b、硝基呋喃托品4c和硝基呋喃酮4d。

作者開發(fā)了一種高度自動(dòng)化、穩(wěn)健且安全的乙酸硝酸酯生產(chǎn)工藝,用于對精細(xì)呋喃衍生物進(jìn)行硝化,作為抗生素和抗菌硝基呋喃生產(chǎn)的關(guān)鍵中間體。

該方法結(jié)合了連續(xù)流化學(xué)、在線數(shù)據(jù)監(jiān)測與過程分析技術(shù)(PAT)的優(yōu)勢,并通過計(jì)算支持提供了對反應(yīng)機(jī)制的深入理解。

上游流動(dòng)設(shè)置可適應(yīng)多種雜環(huán)芳烴底物,而下游肼偶聯(lián)過程則靈活可調(diào),能夠生產(chǎn)四種市場領(lǐng)先的硝基呋喃類活性藥物成分,充分展現(xiàn)了其卓越的多功能性。

硝基呋喃托品作為最暢銷的硝基呋喃類活性藥物成分之一,在不到5分鐘內(nèi)即以94%的分離產(chǎn)率成功獲得(整體產(chǎn)率從呋喃醛起為62%)。

該系統(tǒng)具有高度集成化與自動(dòng)化水平,配備了新開發(fā)的過濾與液/液重力分離模塊、耐化學(xué)腐蝕傳感器和自動(dòng)控制閥門,確保了這一復(fù)雜反應(yīng)序列的穩(wěn)健性和重復(fù)性。

這一創(chuàng)新平臺顯著縮短了反應(yīng)時(shí)間,同時(shí)提升了操作安全性,為合成符合現(xiàn)代制藥行業(yè)標(biāo)準(zhǔn)的重要硝化化合物提供了高效可靠的工具。

參考文獻(xiàn):

https://doi.org/10.1002/anie.202501660

電話

關(guān)注公眾號